Thiết kế máy ép thuỷ lực 600 tấn

Mô tả đồ án: Gồm các file như ảnh trên bao gồm tất cả các file CAD, Thuyết minh

Giá: 650.000vnđ – Mã số: doantotnghiep.me_TKM000030

Tải đồ án

ĐẠI HỌC ĐÀ NẴNG

TRƯỜNG ĐẠI HỌC KỸ THUẬT

———-***——– CỘNG HOÀ XÃ HỘI CHỦ NGHĨA VIỆT NAM

ĐỘC LẬP TỰ DO HẠNH PHÚC

Khoa : Cơ khí

Bộ môn : Chế tạo máy.

ĐỀ CƯƠNG

Họ và tên sinh viên : Trịnh Hùng .

Lớp : 98C1C

Ngành : Chế tạo máy

Tên đề tài : Thiết kế máy ép thuỷ lực 600 tấn

Chương 1. Vai trò của máy ép thuỷ lực trong sản xuất cơ khí

Chương 2. Sơ lượt về gia công áp lực

2.1, Cơ sở lý thuyết của quá trình dập cắt kim loại bằng áp lực .

2.1.1, Khái niệm

2.1.2, Biến dạng đàn hồi, biến dạng dẻo, phá huỷ.

2.1.3, ảnh hưởng của gia công áp lực đến tổ chức và cơ tính của kim loại

2.2, Khái quát về dập thể tích và dập tấm

2.3, Yêu cầu kỹ thuật của máy thiết kế

Chương 3. Phân tích lựa chọn phương án thiết kế máy

3.1, Phân tích các thông số kỹ thuật của máy chuẩn và xác định đặc tính kỹ thuật của máy hiện có

3.2, Chọn phương án thiết kế máy

3.2.1, Phân tích các yên cầu trong một chu kỳ ép

3.2.2, Các phương án động học

Chương 4. Tính toán và thiết kế động học máy.

4.1, Xác định các thông số động học

4.1.1, Phân tích hoạt động của máy và hành trình chuyển độngcủa các cơ cấu

4.1.2, Phân tích thời gian , vận tốc chu kỳ ép

4.2, Sơ đồ truyền động thuỷ lực

4.2.1, Sơ đồ

4.2.2, Chú giải

4.2.3, Nguyên lý hoạt động

Chương 5. Tính toán động lực học máy

5.1, Tính toán thiết kế vá lựa chọn các thiết bị thuỷ lực

5.1.1, Xác định áp lực bơm , chọn bơm , chọn động cơ bơm

5.1.2, Chọn dầu

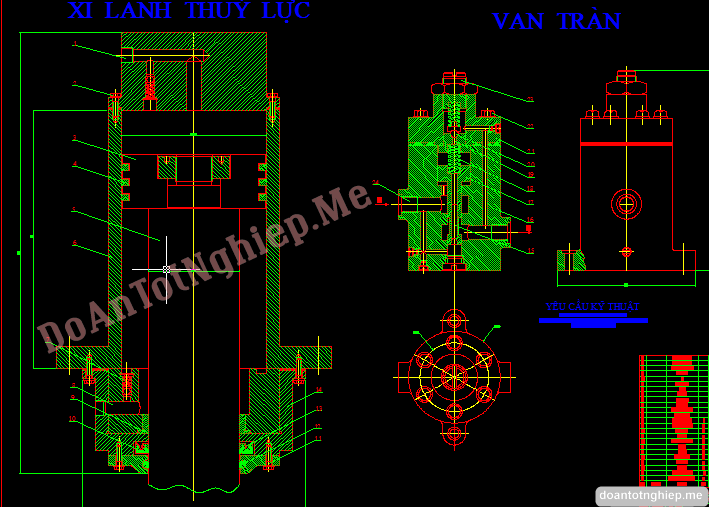

5.1.3, Xi lanh

5.1.4, tính toán ống dẫn

5.1.5, Tính và chọn van tràn

5.1.6, Tính và chọn van tiết lưu

5.1.7, Chọn van đảo chiều

5.1.8, Chọn bộ lọc dầu

5.2.2, Phân tích lực tác dụng lên thân máy

5.2.3, Kiểm tra mối ghép của ren tấm đỡ và bu lông giữa thành xi lanh

5.2.4, Kiểm tra bền trụ píttông

Chương 6. Tính toán chọn hệ thống điện điều khiển trong máy

Chương 7. Bôi trơn, qui định vận hành, hướng dẫn sử dụng và bảo dưỡng máy

Ý KIẾN GIÁO VIÊN HƯỚNG DẪN

MỤC LỤC

Trang

LỜI NÓI ĐẦU :…………………………………………………………………………………. 6

Chương 1. Vai trò của máy ép thuỷ lực trong sản xuất cơ khí

Chương 2. Sơ lượt về gia công áp lực

2.1, Cơ sở lý thuyết của quá trình dập cắt kim loại bằng áp lực .

2.1.1, Khái niệm

2.1.2, Biến dạng đàn hồi, biến dạng dẻo, phá huỷ.

2.1.3, ảnh hưởng của gia công áp lực đến tổ chức và cơ tính của kim loại

2.2, Khái quát về dập thể tích và dập tấm

2.3, Yêu cầu kỹ thuật của máy thiết kế

Chương 3. Phân tích lựa chọn phương án thiết kế máy

3.1, Phân tích các thông số kỹ thuật của máy chuẩn và xác định đặc tính kỹ thuật của máy hiện có

3.2, Chọn phương án thiết kế máy

3.2.1, Phân tích các yên cầu trong một chu kỳ ép

3.2.2, Các phương án động học

Chương 4. Tính toán và thiết kế động học máy

4.1, Xác định các thông số động học

4.1.1, Phân tích hoạt động của máy và hành trình chuyển động của các cơ cấu

4.1.2, Phân tích thời gian , vận tốc chu kỳ ép

4.2, Sơ đồ truyền động thuỷ lực

4.2.1, Sơ đồ

4.2.2, Chú giải

4.2.3, Nguyên lý hoạt động

Chương 5. Tính toán động lực học máy

5.1, Tính toán thiết kế vá lựa chọn các thiết bị thuỷ lực

5.1.1, Xác định áp lực bơm , chọn bơm , chọn động cơ bơm

5.1.2, Chọn dầu

5.1.3, Xi lanh

5.1.4, tính toán ống dẫn

5.1.5, Tính và chọn van tràn

5.1.6, Tính và chọn van tiết lưu

5.1.7, Chọn van đảo chiều

5.1.8, Chọn bộ lọc dầu

5.2.2, Phân tích lực tác dụng lên thân máy

5.2.3, Kiểm tra mối ghép của ren tấm đỡ và bu lông giữa thành xi lanh

5.2.4, Kiểm tra bền trụ píttông

Chương 6. Tính toán chọn hệ thống điện điều khiển trong máy

Chương 7. Bôi trơn, qui định vận hành, hướng dẫn sử dụng và bảo dưỡng máy

Kết luận

Tài liệu tham khảo

Chương 1

Vai trò của máy ép tHuỷ lực trong sản xuất cơ khí

Nghành công nghiệp là một tiền đề trong quá trình công nghiệp hoá hiện đại hoa đât nước , nước ta đang bước vào giai đoạn đầu của nền công nghiệp để sánh vai với các nước công nghiệp đang phát triển. Như vậy các máy móc trang thiết bị phải được khôi phục cải tiến, đổi mới phù hợp với nhu cầu cuộc sống tương lai. Trong đó nghành cơ khí đóng vai trò rất quan trọng .Song Máy Ép Thuỷ Lực là một thành viên, đã đóng góp không nhỏ trong công việc sản xuất ra những thành phẩm đạt tiêu chuẩn và chất lượng cao, góp phần nâng cao trang thiết bị dụng cụ trong lĩnh vực nghành cơ khí.

Ngày nay, khoa học phát triển chất lượng sản phẩm không ngừng được nâng cao. Cụ thể là độ bóng, độ chính xác, năng suất đạt rất cao và đã đạt được những yêu cầu kỹ thuật đặt ra. Như vậy sẽ giảm thời gian gia công, tiết kiệm được nguyên vật liệu, tạo điều kiện cho gia công cắt gọt đạt độ chính xác cao hơn, các thiết bị dây chuyền sản xuất, năng suất lao động không ngừng được nâng cao, cải thiện điều kiện làm việc và khả năng an toàn cho công nhân đứng máy.

Máy Ép Thuỷ Lực 600 tấn phù hợp với ưu thế của các phương pháp truyền động và phù hợp với ưu thế phát triển thời đại, mở rộng qui mô sản xuất, quá trình chuyển động chậm, êm, công suất của máy lớn phù hợp vớiquá trình biến dạng của sản phẩm, đạt được sức bền uốn, kéo, độ chính xác…

Do có lực ép lớn nên Máy Ép Thuỷ Lực có thể chế tạo ra những sản phẩm có loại hình khác nhau, phù hợp với qui mô và tốc độ phát triển. Sản phẩm do Máy Ép Thuỷ Lực tạo ra có thể thay đổi một cách dễ dàng nhờ vào sự thay đổi loại hình khuôn ép, tạo điều kiện rất thuận lợi cho việc chạy theo sự phát triển của thời đại

CHƯƠNG 2

SƠ LƯỢC VỀ GIA CÔNG ÁP LỰC.

2.1, Cơ sở lý thuyết của quá trình dập cắt kim loại bằng áp lực.

2.1.1, Khái niệm :

* Gia công kim loại bằng áp lực là phương pháp cơ bản để chế tạo các chi tiết máy và sản phẩm là kim loại thay thế phương pháp đúc và cắt gọt kim loại.

* Gia công kim loại bằng áp lực là phương pháp gia công dựa vào khả năng biến dạng dẻo của kim loại , dùng ngoại lực của thiết bị làm cho kim loại biến dạng dẻo theo hình dạng, kích thướt yêu cầu, kim loại vẫn giữ được tính nguyên vẹn không bị phá huỷ .

+Gia công áp lực là phương pháp gia công không phoi, có thể dùng cho tất cả các kim loại có tính dẻo, ít hao tốn kim loại, cho năng suất cao.

* Gia công bằng áp lực thực hiện bằng cách dùng ngoại lực tác dụng lên kim loại ở trạng thái nóng hoặc nguội làm cho kim loại đạt đến quá giới hạn đàn hồi. Kết quả làm thay đổi hình dáng của vật thể kim loại mà không phá huỷ tính liên tục và độ bền của chúng.

* Đặt điểm của phương pháp gia công bằng áp lực là: kim loại gia công ở thể rắn, sau khi gia công xong không những thay đổi về hinh dạng kích thước, mà còn thay đổi cả về cơ, lý, hoá tính của kim loại, như kim loại mịn hơn, hạt đồng đều hơn, thay đổi tổ chức hạt của hạt thành tổ chức thớ, khử được các khuyết tật (rổ khí…) do đúc gây nên, nâng cao cơ tính và tuổi bền của chi tiết, chất lượng sản phẩm tốt, đặt biệt độ bóng bề mặt, giá thành sản phẩm hạ và tiết kiệm được nguyên vật liệu, dễ cơ khí hoá và tự động hoá.

2.1.2, Biến dạng đàn hồi, biến dạng dẻo , phá huỷ.

Biến dạng đàn hồi, biến dạng dẻo, phá huỷ là ba quá trình nối tiếp xảy ra trong kim loại và hợp kim, dưới tác dụng của ngoại lực và tải trọng.

Từ biểu đồ ta thấy :

+Khi tải trọng tác dụng nhỏ hơn Pp thì biến dạng kim loại tăng theo đường bậc nhất hay đây là giai đoạn biến dạng đàn hồi (trên hình ứng với đoạn op )

Khi tải trọng từ PP-Pa thì tốc độ biến dạng tăng với tốc độ nhanh và đây là giai đoạn biến dạng dẻo kèm theo biến dạng đàn hồi

Khi tải trọng đạt đến giá trị lớn nhất Pb thì trong kim loại bắt đầu xuất hiện vết nứt, tại đó ứng suất tăng nhanh và kích thước vết tăng lên, cuối cùng là phá huỷ kim loại.

a/Biến dạng đàn hồi:

Khi chiu tải vật liệu sinh ra một phản lực cân bằng với ngoại lực.Ứng suất là phản lực tính đến một đơn vị diện tích, ứng suất vuông góc với mặt chịu lực gọi là ứng suất pháp gây ra biến dạng , ứng suất tiếp gây ra xê dịch, trong mặt chịu lực ứng suất pháp (áp lực p ) làm biến đổi thể tích .

Biến dạng đàn hồi do ứng suất tiếp hoặc pháp gây nên như sơ đồ :

Hình 2.2. Biến dạng đàn hồi do:

a- Ứng suất kéo

b- Ứng suất nén

c- Ứng suất tiếp

d- Ép ba chiều

Đối với nhiều vật, quan hệ giữa ứng suất và biến dạng đàn hồi được mô tả bằng định luật Hooke

Phương trình cơ sở lý thuyết đàn hồi:

( cho kéo nén )

( cho xê dịch )

Trong đó :

E – mô đun đàn hồi

G- độ xê dịch

Và : cho phép ba chiều

Đối với đa số vật liệu thì

Như vậy biến dạng đàn hồi của kim loại có thể hiểu là các nguyên nhân trong mạng tinh thể tác động qua lại với nhau bằng lực hút và lực đẩy. Bình thường nếu khoảng cách giữa các nguyên tử bằng bán kính của nguyên tử ro thì các nguyên tử hút với nhau, còn khi có ngoại lực tác dụng thì mạng tinh thể bị xê dịch làm cho khoảng cách giữa các nguyên tử khác ro thì lúc này xuất hiện các lực tương hổ giữa các nguyên tử về vị trí cân bằng.

b/ biến dạng dẻo :

Biến dạng dẻo làm thay đổi rõ rệt tổ chức tế vi hay cơ tính. Sau khi biến dạng dẻo, hình dạng hạt thay đổi rất nhiều, hạt có thể dàivà bẹt ra, khó nhận biết được biên giới hạt trên tổ chức tế vi, hoặc khi độ biến dạng lớn các hạt kim loại có thể bị chia cắt và trở nên nhỏ hơn pha thứ hai hoặc tạp chất bị nhỏ vụn rồi kéo dài ra theo phương biến dạng ( cán, kéo, nén, ép ) tạo nên tổ chức dạng thớ làm cho kim loại bị phá huỷ dồn theo phương ngang thớ.

Biến dạng dẻo làm xuất hiện ứng suất dư, biến đổi cơ, lý, hoá tính của kim loại. Độ biến dạng càng lớn ứng suất dư càng tăng.

Biến dạng dẻo làm cho thay đổi cơ tính của kim loại, làm tăng giới hạn bền, giới hạn chảy, giới hạn đàn hồi.

Biến dạng dẻo làm biến đổi lý, hoá tính của kim loại: Giảm tính dẫn điện, lực kháng từ tăng lên, độ cảm ứng từ giảm đi.

c/ Phá huỷ:

Quá trình biến dạng tăng dần với một mức độ nào đó kim loại sẽ bị phá huỷ. Đây là một dạng hỏng nghiêm trọng mà không thể khắc phục được.

Cơ chế của quá trình phá huỷ: Đầu tiên hình thành và phát triển vết nứt từ kích thước siêu vi mô, vi mô đến vĩ mô.

2.1.3, Anh hưởng của gia công áp lực đến tổ chức và cơ tính của kim loại.

*Anh hưởng của ứng suất chính:

Ứng suất chính là ứng suất pháp tuyến sinh ra bên trong vật thể khi có ngoại lực tác dụng.

Các loại ứng suất :

a- ứng suất đường ( đơn )

b- ứng suất mặt ( phẳng )

c- ứng suất khối ( không gian )

Trong gia công áp lực thường gặp các trạng thái ứng suất khối

-Trạng thái ứng suất đường :

-Trạng thái ứng suất mặt :

-Trạng thái ứng suất khối :

Điều kiện để kim loại biến dạng dẻo và phá huỷ :

Khi kim loại chịu trạng thái ứng suất đường thì trạng thái biến dạng dẻo là:

tức

Khi kim loại chịu trạng thái ứng suất mặt thì :

tức

Khi kim loại chịu trạng thái ứng suất khối thì :

tức

*Anh hương của ứng suất dư :

Khi kim loại bị biến dạng nhiều, các hạt tinh thể bị vở vụn, xô lệch mạng tăng, ứng suất dư lớn làm cho tính dẻo của kim loại giảm mạnh (hiện tượng biến cứng ). Sự tồn tại ứng suất dư bên trong vật thể sẽ làm cho tính dẻo của kim loại giảm đi và giảm độ bền, độ dai,độ va đập. Ứng suất dư lớn có thể làm vật biến dạng hoặc phá huỷ.

*Anh hưởng của thành phần hoá học và tổ chức kim loại :

Các kim loại khác nhau có kiểu mạng tinh thể, lực liên kết giữa các nguyên tử khác nhau do đó tính dẻo của chúng cũng khác nhau. Ví dụ : đồng, nhôm dẻo hơn sắt. Đối với các hợp kim, kiểu mạng thường phức tạp, xô lệch mạng lớn.

Tạp chất trong kim loại cũng làm ảnh hưởng lớn đến tính dẻo của nó. Thông thường kim loại sạch và hợp kim có cấu trúc một pha dẻo hơn hơp kim có cấu trúc nhiều pha, các tạp chất thường tập trung ở biên giới hạt làm tăng xô lệch mạng cũng như làm giảm tính dẻo của kim loại.

*Anh hưởng của nhiệt độ :

Tính dẻo của kim loại phụ thuộc rất lớn vào nhiệt độ, hầu hết khi kim loại tăng nhiệt độ thì tính dẻo tăng, khi tăng nhiệt độ dao động nhiệt của các nguyên tử tăng, đồng thời xô lệch mạng giảm, khả năng khuếch tán của các nguyên tử tăng làm cho tổ chức kim loại đồng đều hơn. Một số kim loại và hợp kim ở nhiệt độ thường tồn tại ở pha kém dẻo, khi nhiệt độ cao chuyển biến thù hình thành pha có độ dẻo cao.

*Anh hưởng của tốc độ biến dạng:

Nếu tốc độ biến dạng nhanh hơn tốc độ kết tinh lại thì các hạt kim loại bị chai chưa kịp trở lại trạng thái ban đầu mà lại tiếp tục biến dạng, do đó ứng suất trong khối kim loại sẽ lớn, hạt kim loại có thể bị dòn và nứt.

*Anh hưởng của ma sát ngoài:

Ma sát ngoài làm thay đổi hình thức lực do đó làm thay đổi trạng thái ứng chính của vật thể .Ngoài ra ma sát ngoài còn cản trở biến dạng tự do của vật thể làm cho vật thể biến dạng không đồng đều, tăng lực và cộng biến dạng, cản trở sự di chuyển của kim loại trong khuôn rèn và dập thể tích do đó rất có khả năng làm giảm việc điền đầy khuôn.

2.2, Khái quát về dập thể tích và dập tấm:

2.2.1, Dập thể tích:

Dập thể tích là phương pháp gia công áp lực trong đó kim loại biến dạng trong một không gian hạn chế bởi bề mặt lòng khuôn.

Dụng cụ chủ yếu của dập thể tích là khuôn dập, hình dáng kích thước của lòng khuôn phụ thuộc vào hình dáng kích thước của sản phẩm.

Dập thể tích có thể gia công từ vài gam đến một tấn, hình dáng và kích thước sản phẩm có độ chính xác cao, chất lượng sản phẩm cao, độ bền có tính tăng lên và đồng đều hơn, hành trình làm việc đơn giản, dể cơ khí hoá và tự động hóa, năng suất lao động cao, nhưng giá thành chế tạo khuôn cao, khuôn chóng hỏng vì vậy phương pháp rèn khuôn chỉ thích hợp với sản xuất loạt lớn và hàng khối .

Để chọn phương pháp rèn hợp lý ta có thể dùng công thức rèn khuôn hợp lý:

Trong đó :

N0- số chi tiết hợp lý để rèn khuôn

Gkh-tổng giá thành chế tạo khuôn

m1- giá thành chi tiết rèn tự do

n1- giá thành gia công cơ khí chi tiết rèn tự do

m2- giá thành cũng của chi tiết ấy nếu rèn khuôn

n2- giá thành gia công cơ khí chi tiết ấy rèn khuôn

Nếu số lượng chi tiết cần gia công là N :

N >No : Rèn khuôn là hợp lý.

N <No : Rèn khuôn không kinh tế ta chuyển qua rèn khuôn đơn giản hoặc rèn khuôn tự do. Căn cứ vào lòng khuôn ta phân ra các phương pháp rèn khuôn:

Lòng khuôn hở: là lòng khuôn mà trong quá trình gia công có một phần kim loại biến dạng tự do.

Lòng khuôn kín: là lòng khuôn cho ba via trên sản phẩm, đối với vật rèn đơn giản hoặc không yêu cầu chính xác, ta dùng trên khuôn hở . Đối với chi tiết phức tạp, đòi hỏi có chính xác ta thường dùng khuôn có ba via hoặc không có ba via.

2.2.2. Dập tấm:

Dập tấm là một phương pháp gia công áp lực tiến tiến để chế tạo sản phẩm hoặc chi tiết bằng vật liệu tấm, thép bản hoặc thép dải.

Dập tấm được tiến hành ở trạng thái nguội (trừ thép cácbon có S > 10mm ) nên còn gọi là dập nguội.

Dập tấm được dùng rộng rải trong các nghành công nghiệp như chế tạo ôtô, máy bay, tàu thuỷ. Vật liệu dùng trong dập tấm : thép cácbon, thép hợp kim mềm, đồng và hợp kim đồng, nhôm và hợp kim nhôm, niken, thiết, chì…

Dập tấm có năng suất lao động cao do dễ tự động hoá và cơ khí hoá.

Chuyển động của thiết bị đơn giản, công nhân không cần trình độ cao, đảm bảo độ chính xác cao, có thể dập được các chi tiết phức tạp và đẹp, có độ bền cao…

Các nguyên công của dập tấm:

Cắt phôi: Là nguyên công chia phôi thành nhiều phần bằng nhau theo những đường cắt hở hoặc kín. Cắt có thể tiến hành trên máy cắt có lưỡi cắt song song, nghiêng hay lưỡi cắt đĩa.

Để cắt những đường cắt khép kín, ta dùng dập cắt và đột lỗ, về mặt bản chất nguyên công dập cắt và đột lỗ là giống nhau, chỉ khác về công dụng.

Tạo hình: Từ những phôi đã tạo ra ở những nguyên công trước ta tiến hành chế tạo các chi tiết dạng cối thông hoặc không thông, tuỳ theo yêu cầu cần cụ thể mà ta

CHUƠNG 6

TÍNH TOÁN CÁC CHI TIẾT CHỦ YẾU

6.1. Chọn động cơ điện

Chọn động cơ điện bao gồm các việc chính sau:

6.1.1. Chọn loại và kiểu động cơ

Chọn loại và kiểu động cơ đúng thì động cơ sẽ có tính năng làm việc phù hợp với yêu cầu truyền động của máy, phù hợp với môi trường bên ngoài, vận hành được an toàn ổn định.

Phân loại động cơ:

Hiện nay trong công nghiệp thường dùng các loại động cơ điện sau:

+ Động cơ điện 1 chiều:

Dùng động cơ điện 1 chiều để làm việc. Động cơ điện 1 chiều có thể điều chỉnh êm tốc độ. Ngoài ra dùng động cơ điện 1 chiều bảo đảm khởi động êm và đổi chiều dễ dàng, những ưu điểm này là cần thiết cho thiết bị vận chuyển bằng điện. Nhưng đối với 1 máy thiết kế không yêu cầu, hơn nữa động cơ điện 1 chiều đắt khối lượng sửa chữa lớn và mau hỏng hơn động cơ điện xoay chiều và phải tăng thêm vốn đầu tư để đặt các thiết bị chỉnh lưu nên ta không chọn loại này.

+ Động cơ điện không đồng bộ 1 pha:

Công suất động cơ nhỏ không thể dùng được.

+ Động cơ điện xoay chiều 3 pha đồng bộ và không đồng bộ:

Động cơ đồng bộ 3 pha giá đắt, mở máy phức tạp chỉ sử dụng khi công suất N100kW có được hệ số cos cao.

Động cơ không đồng bộ 3 pha: kiểu dây quấn so với động cơ lồng sóc thì đắt, kích thước lớn, vận hành phức tạp cos thấp hơn. Ưu điểm là dòng điện mở máy nhỏ có khả năng vận chuyển vận tốc bằng phẳng. Nhưng máy thiết kế không yêu cầu điều chỉnh tốc đô.

Động cơ không đồng bộ kiểu lồng sóc

Cấu tạo vận hành đơn giản, mắc trực tiếp với mạng điện xoay chiều không cần biến đổi dòng điện. Loại này ứng dụng rộng rãi và dễ tìm kiếm trên thị trường phù hợp với máy thiết kế. Không yêu cầu điều chỉnh tốc độ và có công suất trung bình nên ta chọn loại này.

6.1.2. Chọn kiểu động cơ:

Căn cứ vào điều kiện và môi trường làm việc của máy để chọn kiểu đọng cơ, máy thiết kế phục vụ cho các công trình khai thác đá, hoặc bố trí các dây chuyền sản xuất của nhà máy Ciment, nhà máy vôi. Nên máy làm việc trong môi trường nhiều bụi bặm chịu tác động của khí trờ hơi ẩm.

Động cơ kiểu hở có nhiều lỗ thông gió lớn ở thân và 2 bên nắp nên điều kiện thông gió tốt, kích thước rộng cỡ nhỏ không tránh được bụi, nước và các vật khác ở bên ngoài rơi vào.

Với động cơ kiểu bảo vệ các lỗ thông gió và che lưới sắt bảo vệ động cơ, tránh được nước mưa và các vật bên ngài rơi vào nhưng vẫn không ngăn được bụi.

Để tránh bụi và nước, máy có thể đặt ngoài trời được dùng động cơ kiểu kín có những ống thông gió riêng để dẫn khí làm nguội vào và ra khỏi động cơ.

6.2. Chọn công suất và số vòng quay động cơ

6.2.1. Chọn công suất

Chọn đúng công suất động cơ có ý nghĩa kinh tế kỹ thuật lớn.

Nếu chọn công suất động cơ bé hơn công suất cần thiết kế, để đập đá thì động cơ làm việc quá tải, nhiệt độ tăng quá nhiệt độ nóng cho phép, chóng hỏng. Nhưng nếu chọn công suất động cơ lớn quá thì sẽ tăng vốn đầu tư kích thước cồng kềnh, động cơ luôn làm việc non tải, hiệu suất động cơ thấp. Hệ số cos giảm. Ta chọn động cơ thỏa mãn 3 điều kiện.

1. Động cơ không phát nóng quá nhiệt độ cho phép

2. Có khả năng quá tải trong thời gian ngắn

3. Có Môemn mở máy lớn đủ thắng Mômen cản ban đầu khi mới khởi động.

Ở đây chọn động cơ theo điều kiện nhiệt và có chú ý đến điều kiện 2. Còn điều kiện mở máy ta sẽ kiểm tra lại sau khi tính toán sức bền các chi tiết ta đã có khối lượng và Mômen quán tính của các khâu.

Trong phần trước ta tính được công suất cần thiết trên trục động cơ là:

NCT = 33 KW

Nt = k.NCT

Nt : công suất tính toán

k : hệ số dự trữ lấy k = 1,5

Nt = 1,5 33 = 50 KW

6.2.2. Chọn điện áp và số vòng quay

Để phù hợp với mạng điện công nghiệp hiện nay chọn U = 220V

Để chọn số vòng quay hợp lý của động cơ ta chú ý. Máy làm việc tốc độ của trục lệch tâm n = 300 v/ph. Trục được dẫn động bởi động cơ nhờ bộ truyền đai.

(iđ =25). Nếu chọn số vòng quay lớn thì kích thước khuôn khổ, trọng lượng giá thành giảm. Tuy nhiên nếu ndc lớn thì id lớn, kích thước bộ truyền cồng kềnh. Theo một số máy chuẩn ta chọn nđc = 980 v/ph đảm bảo id (35) vừa đảm bảo khối lượng và giá thành động vừa phải.

Tổng hợp các yếu tố đã phân tích ở trên theo hướng dẫn của tài liệu [I]. Tra bảng P1-2 chọn động cơ điện không đồng bộ 3 pha được cho kín có quạt gió loại A02-91-6.

Với các số liệu kỹ thuật sau:

Công suất động cơ N=55kW

Số vòng quay n = 980 v/ph

Khối lượng động cơ m = 52 kg

Hiệu suất ở tải trọng định mức v = 0,925

Các giá trị Mômen

= 1,1

= 1,8

=0,8

Mm : Mômen ban đầu

Mđm: Mômen định mức

Mmax: Mômen lớn nhất

Mmin: Mômen nhỏ nhất

6.3. Thiết kế bộ truyền đai

Công suất cần truyền trên trục dẫn N = 33 KW

Số vòng quay trên 1 phút của trục dẫn n1 = 980 v/ph

Số vòng quay trục bị dẫn n2 = 300 v/ph

6.3.1. Chọn loại đai:

Giả thiết vận tốc của đai V > 5m/s. có thể dùng đai B hoặc (Bảng 5.12) [1] ta tính toán cho cả hai phương án và chọn phương án nào có lợi hơn.

+ Kích thước tiết diện đai B

(a.h)(mm) bảng (3.11) 2213,5 1710,5

+ Diện tích tiết diện F (mm2) 230 476

6.3.2. Định đường kính bánh đai nhỏ

theo bảng 5-14 320 360

Kiểm nghiệm vận tốc của đai

V = = 0,0764 D [m/s] 16,4 18,5

V < Vmax = (3035)m/s

6.3.3. Tính đường kính D2 của bánh lớn

D2 = = 4,08 1024 1152

Lấy theo tiêu chuẩn bảng (5-15) D2 1000 1120

Số vòng quay thực của trục lệch tâm

n’2 = (1-0,02) .1460.

n’2 = 1431. [v/ph] 307 309

n’2 : sai lệch ít so với yêu cầu

6.3.4. Chọn sơ bộ khoảng cách trục A

A = 0,95 D2 [mm] 1000 1120

6.3.5. Tính chiều dài theo khoảng cách trục A sơ bộ theo công thức (5-1)

z=2A+ 4188 4564

Lấy hai tiêu chuẩn [mm] bảng 5.12 4250 4500

Kiểm nghiệm số vòng U trong 1 giây

U = 3,86 4,1

U < Umax = 10

6.3.6. Xác định chính xác khoảng cách A theo chiều dài đai đã lấy theo tiêu chuẩn công thức (5-2)

A =

+ [mm] 1033 1017

Khoảng cách A thỏa mãn điều kiện

0,55(D1 + D2) + h A 2 (D1+D2)

Khoảng cách nhỏ nhất cần thiết để mắc đai

Amin = A – 0,0152 968,4 949

Amax = A + 0,032 1169 1161

6.3.7. Tính góc ôm 1 theo công thức (5-3)

= 1800 . 142 138

Góc ôm thỏa mãn điều kiện 1 1200

6.3.8. Xác định số đai Z

Cần thiết chọn ứng suất căng ban đầu 0 = 1,2 N/mm2. Và theo trị số D1 (bảng 5-17)

Tìm được ứng suất có ích cho phép [p]0 N/mm2

Các hệ số ảnh hưởng

Ct bảng (5-6) hệ số chế độ tải trọng 0,6 0,6

C bảng (5-18) ảnh hưởng góc ôm 0,89 0,89

Cv bảng (5-19) ảnh hưởng vận tốc 0,94 0,85

Số đai được xác định theo công thức (5-22)

Z

Lấy số đai z 9 5

6.3.9. Định các kích thước chủ yếu của bánh đai bảng (13-5)

Đường kinh ngoài cùng bánh đai

Đường kính bánh dẫn Dn1=D1+2h0 332 377

Đường kính bánh dẫn Dn2=D2+2h0 1012 1137

Đường kính trong của bánh dẫn

Đường kính bánh dẫn Dt1=Dn2-2c 290 320

Đường kính bánh bị dẫn Dt2=Dn2-2c 970 1080

Chiều rộng bánh đai:

B=(Z-1) t +2s 224 198

Ta sẽ tính lại chiều rộng B sau phần tính bánh đai

6.3.10. Tính lực căng ban đầu S0

S0 = 0.F [N] 276 5712

Lực tác dụng lên trục R

R =3.S0.Z.sin 7046 7999

Kết luận:

Chọn phương án dùng bộ truyền loại B có khuôn khổ nhỏ gọn hơn tuy chiều rộng bánh đai và lực tác dụng lớn hơn một ít so với phương án dùng đai loại . Mặt khác tuy chiều rộng B lớn hơn, nhưng ở phần sau khi tính bánh đà, ta cũng lợi dụng bánh đai lắp trên trục lệch tâm để tăng Mômen quán tính, để kết cấu máy gọn gàng.

Theo kết cấu của máy đập đá bánh đà được lắp trên khâu dẫn tức trục lệch tâm. Khi vận tốc góc trục lệch tâm giảm từ max đến min tạo ra công.

A1 =

A1 = I.tb (6.1)

A1 = I.

tb; vận tốc trung bình của trục lệch tâm (Rad/s)

: hệ số không đều cho phép theo kinh nghiệm chọn =0,020,04

chọn =0,03

Trong sai số cho phép thi công, A1 chính bằng công cần thiết để đập đá trong một hành trình ở phần tính toán công suất động cơ ta đã tính được:

A2 =5046 Nm (6.2)

Từ các biểu thức (6.1) và (6.2) ta có được:

A = I.

I = = 130 (kgm2

Trong phần tính toán này ta bỏ qua Mômen quá tính của trục lệch tâm và như đã nói ở phần tính bánh đai ta sẽ chọn khối lượng bánh đá bằng khối lượng bánh đai để kết cấu máy đối xứng và gọn hơn.

Do kết cấu bánh đá khối lượng chủ yếu phân bố ở vành ngoài nên.

I =

Trong phân tích tính toán bánh đai đã có đường kính ngoài bánh đai Dn=1012mm.

Đường kính trong của vành ngoài của bánh đai:

Dc=Dn-2(c+k)=1012-2(21+10) = 950 mm

Đường kính D0 được tính gần đúng

D0 = = 981mm

Khối lượng tổng cộng của bánh đá và bánh đai:

m = 540 kg

Đo khối lượng bánh đai và bánh đá như nhau:

m1 = m2 = = 270 kg

Theo tài liệu hướng dẫn chi tiết máy thì khối lượng máy và nan hoa chiếm (1020)% khối lượng toàn bộ nén ta tính khối lượng bánh đã như sau:

m1 = V.

V = 1,2

Với = 7,6 kg/dm3

B =

Dựa theo tiêu chuẩn của bánh đai thang nên lấy

Dc = 950m đường kính trong của bánh đai

B = = 3,1 (dm)

Sau khi đã tính được B và các kích thước đã có 6.3.5 ta vẽ được kết cấu bánh đai

Hình 6.1. Kết cấu bánh đai

6.4. Tính toán và thiết kế trục lệch tâm

Các số liệu có được sau khi đã tính toán công suất máy và phân tích lực